柔性复合塑料高压输送管

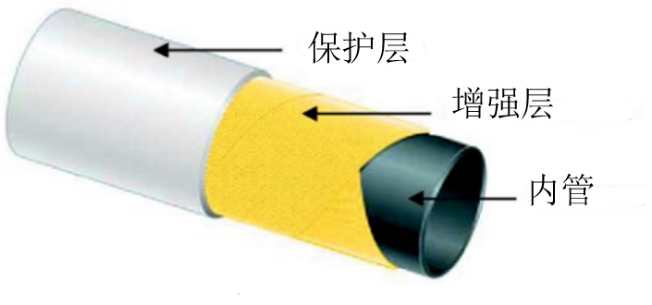

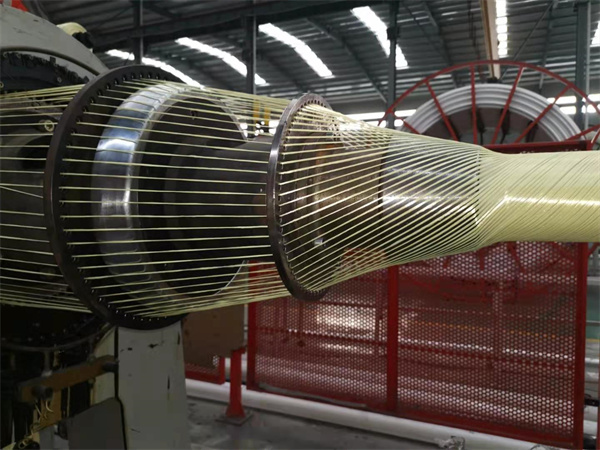

该管材是非黏结型柔性连续复合管,管体由分层的内衬层、增强层和外保护层逐层包覆构成,其内衬传输层、外护层通常为高分子材料挤出成型,增强层通常采用高强度纤维交叉缠绕而成,因为各层为独立结构,管材在高温高压情况下会发生各层之间相对位移。

1、结构工艺

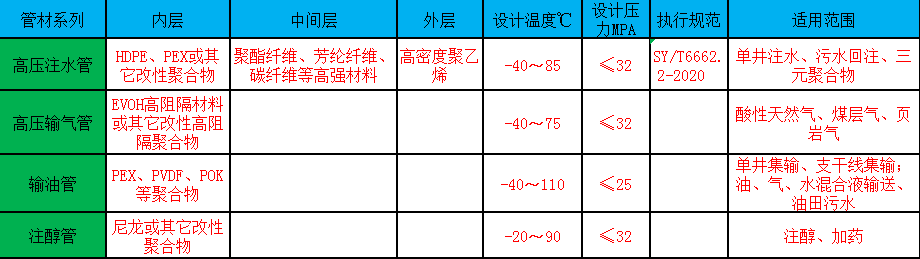

是由内衬传输层、中间增强层、外部保护层组成,层与层之间不黏结的由多种非金属材料组成连续复合管。其内衬传输层、外部保护层按照不同的工况要求选用不同的高分子材料挤出成型,中间增强层采用高强度纤维交叉缠绕而成。主要产品有柔性复合塑料高压注水管、柔性复合塑料高压输气管、柔性复合塑料输油管、柔性复合塑料注醇管

内衬层:机械或物理性能、耐热性能、输送介质抗渗透性、输送介质相容性;

增强层:短期/长期承载能力、温度承载能力;

外护层:承受安装载荷和使用环境(如紫外线、磨损等)的能力

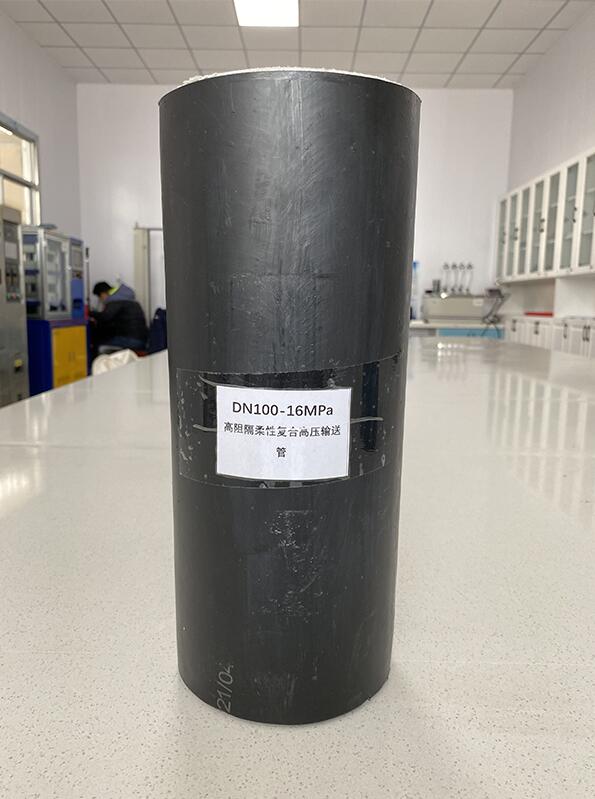

管材规格:DN40mm-200mm

公称压力:0.6MPa-32MPa

介质温度:-40至110℃

敷设方式:埋地或地面敷设

连接方式:金属扣压接头、螺纹连接、法兰连接、哈夫套连接。

2、设计参考标准

API RP 15S,可绕式增强塑料管线管的质量评定 (美国石油协会API)

DEP 31.40.10.20-Gen.2013 壳牌柔性复合管设计工程规范 (壳牌公司标准)

CSA Z662, 石油天然气管线系统规范(加拿大石油行业协会)

SY/T 6662.2-2020柔性复合高压输送管( 石油天然气行业标准)

SY/T 6769.5-2016非金属管道设计、施工及验收规范(石油天然气行业标准)(第5部分 纤维增强热塑性塑料复合连续管)

Q /SY TZ 0407-2014柔性复合管施工及验收规范(塔里木油田企业标准)

3、性能指标

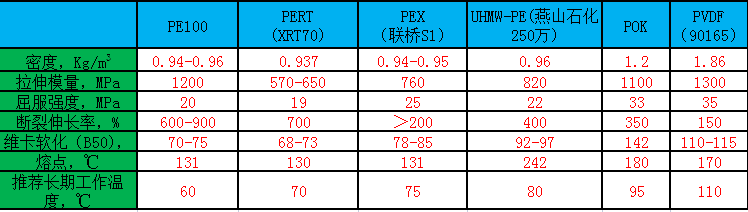

内衬传输层不同高分子材料对比表

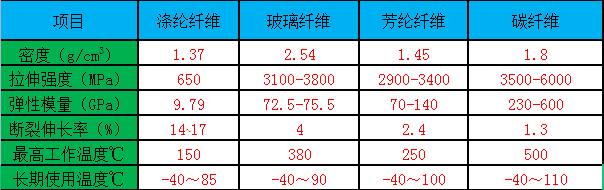

非金属增强层纤维增强材料对比表

管材结构与性能

4、主要用途

主要用于油气田集输管道、高压注醇管道、高压注水管道、污水输送管道、酸性油气田集输管线(输油、输气、输水)、页岩气集中供水管道、压裂返排液回收利用管道、煤层气输送、煤矿供排水、盐卤输送、化工管道、温泉水输送等领域。

5、产品特点

(1)重量轻、寿命长

同等压力等级,重量是金属管1/7,玻璃钢1/2,其它柔性管2/3。材料不易分解老化,使用寿命20年以上。使用寿命是钢管的8-10倍。

(2)耐腐蚀性能强

管材内外表面具有相同防腐性能,耐磨,耐酸、耐碱、耐盐腐蚀,耐煤气、耐H2S 、CO2 的腐蚀,除对个别强酸在高温下有轻微腐蚀外,在浓度小于80%的浓盐酸、浓度小于75%的硫酸、浓度小于20%的硝酸中性能相当稳定。

(3)耐高压、机械性能好

具有机械性能优异,管线强度、刚性、抗冲击性、耐高压等性能远超其它塑料、PE及玻璃钢管材。DN65以下管径设计压力达32mpa,正常使用压力达25MPa,爆破压力达75MPa以上

(4)内壁光滑阻力小

输送噪音低粗糙度小、内壁光滑、摩擦系数小,管线,表面粗糙度只有0.01mm,钢管表面粗糙度为2.3mm,在水、油润滑状态下的摩擦系数为0.05~0.10,不易结垢,根据权威机构做的水力计算,比钢管提升30%-38%输送速率,流通效率更高。流体流动噪音小。

(5)耐磨性能好

耐磨性能极高,耐磨性是PE的2.3倍,是碳钢的4-7倍。适用于泥沙含量较高的介质输送,如油田稠油管线、污水输送管线及浆体输送管线等。

(6)不会快速开裂

管材采用连续纤维预浸带混合编织,纤维丝与塑料之间结合紧密,不会产生多数塑料管在低温时持久环向应力作用下,易产生应力集中造成的快速开裂的问题。

(3)极高抗冲击性能

管材抗冲击强度达120KJ/m2以上,即使在-70℃时仍有相当高的抗冲击强度。具有良好的柔韧性和抗冲击性,特别适合山区和多石地带的安装使用。

(7)安装简便

施工效率高拥有多种专用金属和非金属连接接头,运用非金属接头**接头腐蚀的问题,安装简便快捷、施工成本低,与玻璃钢相比安装效率高出50%,安装成本约减少30%。综合经济效益低,是钢管的8-15倍。接头较少,盘卷供货连续长度长达1公里以上。重量轻,强度高,安装快捷,3-5人每天可安装5KM以上,在拐角和崎岖不平的地形应用时具有无与伦比的灵活性。

致力于打造接头和管体一样耐用的

致力于打造接头和管体一样耐用的 仝经理:15339196102 黄经理:15195751820

仝经理:15339196102 黄经理:15195751820

当前位置:

当前位置:

推荐产品

推荐产品

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容

咨询热线:

咨询热线:  公司邮箱:tlhtbjgs@163.com

公司邮箱:tlhtbjgs@163.com  公司地址: 陕西省宝鸡市陈仓区磻溪镇高新大道南段368号

公司地址: 陕西省宝鸡市陈仓区磻溪镇高新大道南段368号